Pesquisadores da Universidade Purdue, nos Estados Unidos, descobriram como usar raios laser para criar stents arteriais, próteses e outros implantes médicos à base de titânio, mais duráveis e que podem ser fabricados 10 vezes mais rapidamente e, portanto, mais baratos, do que os atuais.

Pesquisadores da Universidade Purdue, nos Estados Unidos, descobriram como usar raios laser para criar stents arteriais, próteses e outros implantes médicos à base de titânio, mais duráveis e que podem ser fabricados 10 vezes mais rapidamente e, portanto, mais baratos, do que os atuais.Revestimento com laser

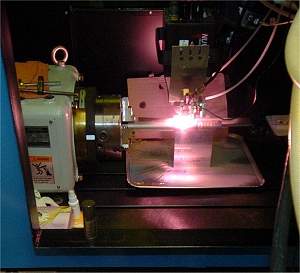

A técnica consiste na deposição de camadas de uma mistura em pó feita com metais e materiais cerâmicos. O feixe de laser derrete o pó, que se solidifica imediatamente, formando as peças aos poucos.

Como a técnica permite que as peças sejam formadas uma camada de cada vez, ela é ideal para revestir os implantes de titânio e outros metais com materiais cerâmicos que imitam as características do osso natural.

"Nós temos 200.000 artroplastias totais de quadril nos Estados Unidos todos os anos", diz o pesquisador Shin Yung. "Eles duram em média cerca de 10 anos. Isso significa que, se você receber um implante aos 40, pode ser necessário ter que refazer a cirurgia três ou quatro vezes em sua vida. "

Gradiente de funcionalidade

O metal titânio não possui a mesma rigidez e nem a mesma natureza dos ossos, o que torna necessário revestir as peças com materiais que se adaptem melhor ao organismo.

"No entanto, quando você deposita cerâmica sobre o metal, você não quer que haja uma mudança abrupta de materiais porque isto causa diferenças de expansão térmica e de composição química, o que resulta em rachaduras. Uma forma de corrigir isso é mudar a composição gradualmente, assim você não cria uma fronteira abrupta," diz o pesquisador.

A técnica de aplicação de camadas de revestimento graduais é chamada de "revestimento com gradiente de funcionalidade".

Implantes personalizados

Os pesquisadores usaram o seu processo de deposição a laser para criar uma superfície porosa de titânio e uma superfície externa de fosfato de cálcio, ambas projetadas para reproduzir melhor a rigidez dos ossos humanos do que os implantes atuais.

O processo de deposição a laser também permite a fabricação de peças com formas mais complexas, que poderão ser personalizadas para cada paciente. Implantes não são como peças de máquinas, que são fabricadas idênticas aos milhares. No caso de implantes ósseos, por exemplo, virtualmente cada implante é único.

"As imagens médicas poderão ser enviadas para o laboratório, onde a deposição a laser criará os implantes a partir das imagens ", disse Shin. "Em vez de 30 dias, como acontece hoje, porque primeiro você tem que fazer um molde, nós poderemos fazê-lo em três dias. Você reduz o custo e o tempo de produção."

O processo funciona também para peças feitas com aço ou cromo. Os testes iniciais mostram que a conexão entre as peças e o revestimento são até sete vezes mais fortes do que o determinado pelos padrões de saúde.

Nenhum comentário:

Postar um comentário